REPORTAGE 3D-PRINTONDERZOEK AAN DE KU LEUVEN

KU Leuven zet stevig in op 3D-printen

3D-printonderzoek aan de KU Leuven zit in de lift: er wordt een interdisciplinair instituut opgericht, en een nieuw labo ziet het daglicht. Daar valt van alles te ontdekken, van enorme printmachines tot innovatieve toepassingen.

Vrolijk puft een treintje voorbij de Eiffeltoren en het Atomium op een grote kaart van Europa. Geen scène uit een hobbywinkel of kinderkamer, maar uit het gloednieuwe 3D-printlabo van de KU Leuven. Met dit mini-Europa trokken onderzoekers enkele weken geleden naar Formnext, de grootste beurs rond 3D-printen. 'We willen tonen wat we aan de KU Leuven kunnen door de monumenten uit verschillende materialen en technieken te printen', zegt Brecht Van Hooreweder, professor aan het departement Werktuigkunde.

En dat is al behoorlijk wat. Met de oprichting van een nieuw instituut voor 3D-printen, Leuven.AM en de opening van het nieuwe Princess Elisabeth Additive Manufacturing Lab dit jaar, hopen directeur van het instituut Brecht Van Hooreweder en coördinator Arnout Dejans onderzoek naar 3D-printen aan de universiteit in een stroomversnelling te brengen.

'Het is goed dat jullie nu contact met ons opnemen', zegt Van Hooreweder. 'Tien jaar geleden waren we vooral bezig met de technologie op punt te stellen, maar nu zijn we klaar om een toegevoegde waarde te brengen.' Met het instituut willen de onderzoekers alle expertise aan de KU Leuven samenbrengen. Ze gaan op zoek naar domeinen waar 3D-geprinte producten soelaas kunnen bieden.

Pure koper printen

3D-printen, de vakterm luidt Additive Manufacturing, is een techniek waarmee je van een virtueel ontwerp een tastbaar voorwerp kunt maken door ze laag per laag op te bouwen. 'Het grote voordeel van 3D-printen: het biedt enorm veel ontwerpvrijheid om complexe en unieke voorwerpen te maken', aldus Van Hooreweder.

Ook al lijken de mogelijkheden met 3D-printen eindeloos, beperkingen zullen er altijd blijven volgens de twee onderzoekers. 'Printen is duurder dan klassieke productiemethodes, dus de hogere kosten moeten opwegen tegen de flexibiliteit en de toegevoegde waarde dat een op maat gemaakt ontwerp kan brengen', zegt Van Hooreweder. 'Maar je moet ook naar het totaalplaatje kijken. In de ruimtevaart bijvoorbeeld kan het 3D-printen van warmtewisselaars duurder zijn dan de klassieke methode. Het valt in totaal toch goedkoper uit omdat de geprinte wisselaars lichter zijn. Elke kilo die je naar de ruimte moet brengen kost immers veel geld.'

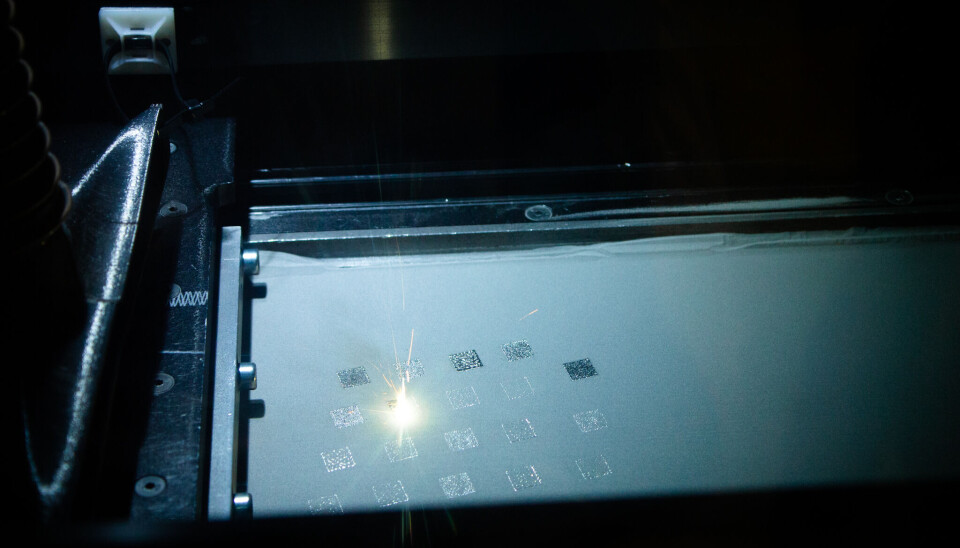

Aan het instituut werken ze met verschillende printprocessen. Een ervan is Laser Powder Bed Fusion (LPBF). Aan de KU Leuven doet men er al sinds de jaren negentig onderzoek naar. De techniek werkt als volgt: 'Een dunne laag poeder, dunner dan een haar, wordt waar nodig door een laser gesmolten en verhard', zegt Van Hooreweder. Daarna wordt er weer een laag poeder over het oppervlakte gespreid en herhaalt het hele proces zich. 'Zo wordt het product laag per laag opgebouwd. Die laagjes zie je in het finale product niet meer: zo dun zijn ze.'

Lars Vanmunster is doctoraatsstudent Additive Manufacturing. Hij toont een van de gigantische machines in het labo, die bedrijvig een laag roestvrij staalpoeder versmelt tot kleine kubussen. Niet meteen het spannendste eindproduct, maar op deze manier test hij een nieuwe productiemethode die het oppervlakt van 3D-geprinte voorwerpen minder ruw moet maken.

Roestvrij staal is ideaal om nieuwe printmethodes mee te testen, maar het is niet het enige materiaal waarmee Leuven.AM werkt. Van industrieel keramiek en kunststoffen, tot metalen en zelfs biomaterialen: van al die grondstoffen worden 3D-voorwerpen geprint.

Een van de sterktes van de KU Leuven is printen met zeer pure koper. 'Hoe puurder het koper, hoe beter het elektrische stroom kan geleiden', zegt Van Hooreweder. Dat biedt interessante toepassingen bij het printen van elektrische onderdelen.

Dertig jaar 3D-printen

De oprichting van het Leuven.AM instituut en het nieuwe labo: het is een culminatie van dertig jaar onderzoek naar Additive Manufacturing aan de KU Leuven. Aan het begin van de jaren 90 startte Jean-Pierre Kruth met onderzoek naar LPBF en printen met metaal. Een unicum: '3D-printen met metaal bestond op dat moment nog niet. Er was toen één Amerikaans bedrijf bezig met Additive Manufacturing, maar dan met kunststoffen.'

'Heel de productieketen van Additive Manufacturing is aanwezig aan de KU Leuven'

Arnout Dejans, coördinator Leuven.AM Instituut

Die innovaties legden het berdijf geen windeieren: Kruth stichtte op basis van zijn onderzoek twee spin-offs, Materialise en 3DS-Layerwise. 'Het is vooral dankzij hem dat KU Leuven een wereldspeler is op vlak van 3D-printen, maar de laatste jaren hebben andere landen natuurlijk niet stilgezeten', zegt Van Hooreweder. 'Om de concurrentie aan te kunnen gaan, moeten we samenwerken aan de KU Leuven.'

Dat is de reden waarom verschillende departementen sinds dit jaar overkoepeld worden door het Leuven.AM instituut. 'Heel de productieketting van Additive Manufacturing is aanwezig aan de KU Leuven. Van het ontwerp tot de nabewerking van het afgewerkt product', zegt Dejans. Door de krachten te bundelen, zijn ze meer dan ooit klaar om met 3D-printen antwoorden te bieden op de noden van andere vakgebieden.

Oplosbare implantaten

Door de flexibiliteit die inherent is aan 3D-printen, zijn de domeinen waar het zijn nut kan bewijzen bijna eindeloos. Een ervan is bijvoorbeeld in de sportsector. Op maat geprinte, soepele inlegzolen uit kunststof zijn perfect aangepast aan de voeten van sporters en zijn zelfs al beschikbaar op de markt voor de gepassioneerde hobbyloper.

Ook in de gezondheidszorg zijn er veel mogelijkheden. 'We zijn op bezoek gegaan bij het Universitair Ziekenhuis. Hun chirurgen hadden een hele waslijst klaar met zaken waar 3D-printen al snel een meerwaarde kan hebben voor hen en de patiënten', zegt Van Hooreweder.

Die toepassingen hoeven niet ingewikkeld of duur te zijn. 'We maken bijvoorbeeld een model van het menselijke lichaam waar chirurgen op kunnen oefenen of instrumenten om mee te opereren', zegt Dejans.

Daarnaast is het ook mogelijk om op maat gemaakte biomedische implantaten te printen. Die kunnen worden aangepast aan de patiënt en de locatie van de breuk. Ze worden meestal uit metaal geprint, maar onderzoekers verbonden aan het instituut werken aan implantaten uit biomaterialen. Die lossen op in het lichaam. 'Het bot kan langzaam sterker worden en zijn functie terug overnemen van het implantaat, terwijl die laatste oplost in het lichaam', zegt Dejans.

Die nieuwe technologie zal nog niet voor morgen zijn, al is ze veelbelovend. Dergelijke implantaten gaan immers niet eeuwig mee en moeten geregeld vervangen worden. Dat is een ingrijpende operatie. Zeker bij kinderen, die nog groeien, moet een implantaat snel terug vervangen worden. Een oplosbaar implantaat kan het leven van deze patiënten verlichten.

FabLab

De 3D-printers in het labo zijn vooral gigantische kubussen waar een groot prijskaartje aanhangt. Onderzoekers maken ze zelf of kopen ze aan. Maar dat betekent niet dat 3D-printen voorbehouden is voor de ivoren toren van de universiteit. Voor enkele honderden euro's kan je tegenwoordig zelf een 3D-printer in huis halen.

Van Hooreweder onderschat die DIY-printers niet. 'Het is ongelooflijk wat je vandaag al kunt met deze toestellen. In feite kan je er het hele principe en productieproces van 3D-printen mee illustreren.'

'Als onderzoeker gaan we met meer motivatie werken, nu dat we weten dat ons onderzoek mensen kan helpen'

Brecht Van Hooreweder, directeur Leuven.AM Instituut

Studenten van de Associatie KU Leuven kunnen altijd eens binnenspringen in FabLab, gelegen in hetzelfde gebouw als de labo's van het departement Werktuigkunde. Hier staan enkele 3D-printers waarmee je je eigen voorwerpen kunt laten printen. Er worden ook zomerkampen georganiseerd voor scholieren van het middelbaar.

'Een van de taken van het nieuwe instituut is onderwijs. We vormen een nieuwe mindset bij ingenieurs', zegt Van Hooreweder. 'Klassieke ingenieurs zijn vaak nog niet voorbereid op de ontwerpvrijheid van 3D-printen. We hopen studenten warm te maken voor 3D-printen. We willen hen een notie te geven van de mogelijkheden en beperkingen van deze productiemethode.'

Maatschappelijke meerwaarde

Het instituut is nog geen jaar bezig en moet nog op gang komen, maar toch ziet Van Hooreweder al vooruitgang ten opzichte van vroeger. 'We wisten niet van elkaar wat voor soort onderzoek iedereen voerden en waar de overlap en lacunes lagen.' Met de oprichting van het interdisciplinair instituut wordt het onderzoek naar 3D-printen aan de KU Leuven meer gestroomlijnd.

Maar dat is niet het enige voordeel van het instituut. 'We maken meer de link tussen het onderzoek en de maatschappelijke meerwaarde. Als onderzoeker gaan we met meer motivatie werken nu dat we weten dat ons onderzoek een impact heeft en mensen kan helpen.'